-

首页

- 走进凯马

高性能耐久性如何实现?——凯马离合器轴承技术解析

2025-09-04云更新

耐久性如何实现?——凯马离合器轴承技术解析

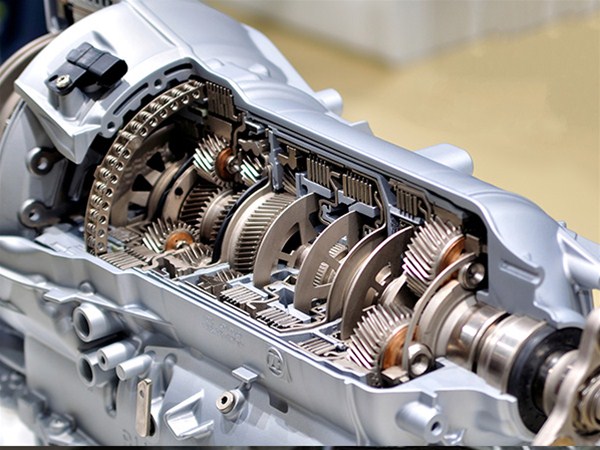

离合器分离轴承是汽车传动系统中的关键承力部件,其性能与寿命直接关系到离合器的平顺操作与整车可靠性。凯马离合器轴承在与长寿命上的优势,源于其系统性的技术创新:

1.材料与热处理:

*精选高强度合金钢:选用具备优异强度、耐磨性与韧性的特种钢材作为内外圈及滚动体基材。

*精密热处理工艺:应用的渗碳淬火、回火等工艺,在滚道和滚动体表面形成高硬度、高耐磨层(通常HRC58-62),同时保持芯部良好的韧性,抵抗冲击载荷,大幅延缓疲劳剥落。

2.优化结构设计:

*应力分布优化:通过计算机辅助设计(CAD)和有限元分析(FEA),计算接触应力,优化滚道轮廓(如对数曲线设计)、滚动体尺寸与数量,实现载荷均匀分布,显著减少应力集中点。

*低摩擦设计:优化保持架结构(如工程塑料保持架或特殊冲压钢保持架)和引导方式,减少滑动摩擦,降低温升和磨损。

3.的密封技术:

*多重密封:采用多唇口接触式密封结构,结合耐油、耐高温弹性体(如氟橡胶、氢化),在高温、油污环境下提供的密封性能。

*防尘防水:有效阻止外部灰尘、泥水侵入,同时防止内部润滑脂泄漏,这是保障轴承长期平稳运行的关键屏障。

4.精密制造与品控:

*高精度加工:运用高精度磨床和超精加工设备,严格控制滚道、滚动体的尺寸精度、圆度和表面粗糙度(可达Ra0.05μm以下),确保运转平稳、噪音低。

*严格质量检测:贯穿全流程的自动化在线检测和实验室抽检,确保每一环节符合严苛标准。

5.长效润滑保障:

*润滑脂:选用耐高温(>180°C)、抗极压、、粘附性强的合成润滑脂,在苛刻工况下保持有效润滑膜。

*定量填充:自动化设备控制润滑脂填充量,在满足终身润滑需求的同时避免过量导致的运转阻力增加和发热。

总结:凯马离合器轴承的耐久性,并非依赖单一技术,而是材料科学、结构力学、密封技术、精密制造与润滑科技的系统集成成果。从基材选择到终装配,每个环节都致力于降低磨损、分散应力、隔绝污染、维持润滑,从而在频繁启停、高温高负荷的严苛工况下,依然提供顺畅操作体验与超长的使用寿命,成为传动系统可靠运行的保障。

- 上一篇:从原材料到成品:凯马离合器轴承全流程质量控制

- 下一篇:离合器使用中的注意事项

- 走进凯马