-

首页

- 走进凯马

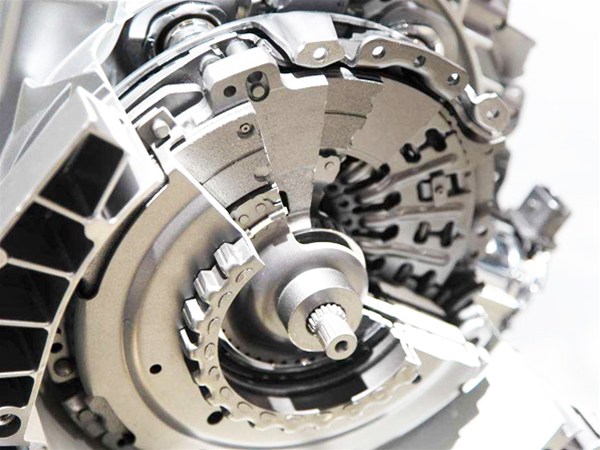

如何确保耐久性?凯马离合器轴承热处理工艺

2025-07-17云更新

确保凯马离合器轴承(通常采用GCr15等高碳铬轴承钢)热处理后的高耐久性,关键在于优化热处理工艺参数、严格控制过程并执行的质量检测。以下是关键措施:

1.的材料与预处理:

*材料纯净度:使用符合标准(如GB/T18254)的高纯净度轴承钢,严格控制氧含量和非金属夹杂物级别(如A、B、C、D类夹杂评级),减少疲劳裂纹源。

*预备热处理(球化退火):确保获得均匀、细小、球状的碳化物组织。这为后续淬火提供良好基础,保证奥氏体化均匀性,减少淬火变形开裂倾向,并提升终组织的均匀性和韧性。严格控制退火温度、保温时间和冷却速度。

2.优化的淬火工艺:

*预热:对于形状复杂或尺寸较大的轴承圈,采用阶梯预热(如400-500°C,800-850°C),减少热应力,防止变形开裂。

*奥氏体化温度与时间:控制(GCr15通常在830-850°C范围)。温度过低导致未溶碳化物过多,降低硬度和耐磨性;温度过高则晶粒粗大,增加变形,降低韧性和疲劳强度。保温时间需确保组织均匀化但不过度长大。

*淬火冷却:选择合适的淬火介质(通常为淬火油)和冷却方式(如油淬、分级淬火)。关键是在获得高硬度马氏体的同时,化淬火应力和变形。控制油温、搅拌速度和冷却时间至关重要。分级淬火(在Ms点稍温)可有效减少变形和开裂风险。

3.的回火工艺:

*温度与时间:低温回火(通常150-180°C)是。温度过低,残余应力消除不充分;温度过高,硬度和耐磨性显著下降。保温时间需足够(通常2小时以上,根据装炉量调整),确保应力充分消除,组织稳定。回火不足会导致服役中尺寸不稳定和早期失效。

*冷却:回火后空冷至室温,避免快冷引入新的应力。

4.严格的过程控制与监控:

*温度均匀性:定期校验炉膛温度均匀性(±5°C以内),确保所有工件受热均匀。使用高精度热电偶和记录仪。

*气氛/真空控制:在可控气氛炉或真空炉中进行加热,严格防止表面脱碳和氧化。脱碳层会显著降低表面硬度和接触疲劳寿命。控制碳势(气氛炉)或真空度。

*时间控制:控制各阶段保温时间,避免过烧或欠热。

*淬火转移:从加热炉到淬火槽的转移时间必须极短(秒级),防止工件降温导致硬度不足或组织不均。

5.的质量检测:

*硬度检测:100%检测工件表面和心部硬度(洛氏HRC或维氏HV),确保达到规定范围(如HRC61-65)。硬度是耐磨性和承载能力的基本保障。

*金相组织检验:定期抽检或关键件全检。检查马氏体等级(隐晶/细针)、残余奥氏体含量(需控制在合理低水平,如<8%)、碳化物分布(细小、均匀弥散)及是否有过热、欠热、脱碳等缺陷。这是耐久性的微观保障。

*尺寸与变形量检测:严格控制淬回火后的尺寸变化量和几何形状(圆度、平面度),确保满足装配和使用要求。过大的变形会导致安装应力或异常磨损。

*无损检测:磁粉探伤或超声波探伤,排查淬火裂纹等致命缺陷。

*台架试验/耐久性试验:抽样进行模拟实际工况的台架寿命试验,是直接的耐久性验证。

总结:确保凯马离合器轴承热处理耐久性是一个系统工程。在于的材料基础、优化的淬回火参数(温度/时间/冷却)、脱碳氧化、减少应力变形,以及贯穿始终的严格过程监控和的终质量检测。每一个环节的微小偏差都可能累积成耐久性的显著下降。持续优化工艺并保持生产一致性是获得高可靠、长寿命离合器轴承的关键。

- 走进凯马